從間歇到連續:流程工業的質量、效率與可持續升級之路

在全球制造業智能化與可持續發展的雙重驅動下,流程工業正逐步由間歇批式生產邁向連續制造。連續制造通過實現物料和工藝的無縫銜接,在質量、效率、成本、環保方面實現重要突破,已成為制藥、化工、食品等高附加值行業提升核心競爭力的重要路徑。

一、為什么必須轉向連續制造?

相比之下,連續制造通過原料持續進入系統,經過一系列無縫銜接的單元操作,成品不斷產出,實現24小時不間斷的“流式生產”,帶來多維度的提升:生產效率提升3-5倍,質量一致性顯著改善,生產成本降低30-50%,環境影響大幅減小。諾華制藥的案例顯示,其采用連續制造工藝后,某原料藥的生產周期從傳統的14天縮短至40小時,場地需求減少80%,產品雜質含量降低60%。

政策層面也在持續推動這一轉型。美國FDA 2019年發布《連續制造的質量考量》指南,明確表示“連續制造可能比批式生產提供更好的質量保證”。歐盟EMA也推出“連續制造試點計劃”,為轉型企業提供科學建議和快速審批通道。中國NMPA在2021年將連續制造列入《藥品生產質量管理規范》修訂重點,釋放出明確的政策支持信號。

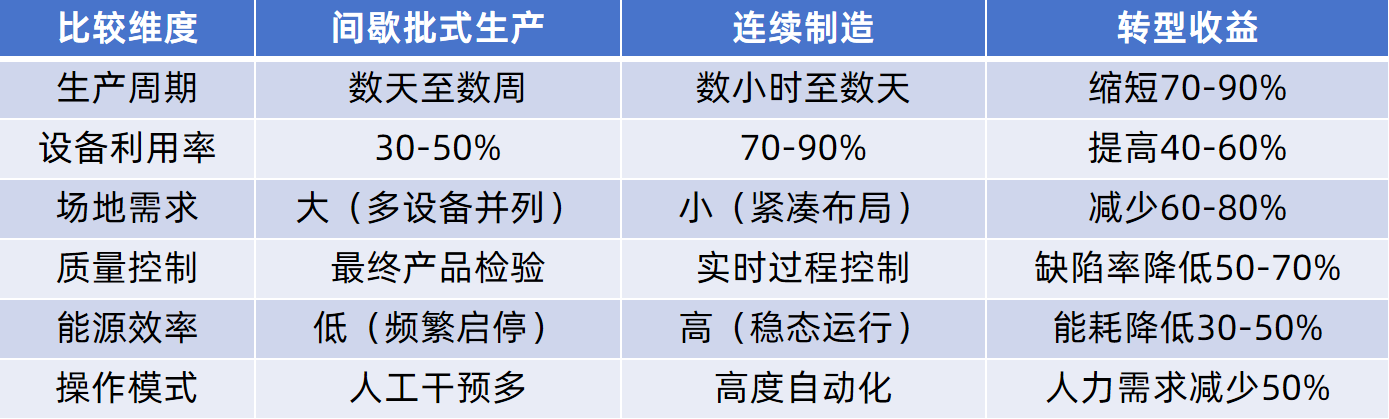

二、模式對比:間歇與連續的本質差異

從技術經濟性角度看,連續制造具備顯著優勢:設備利用率可達70-90%,生產周期縮短50-90%,場地需求減少50-70%。GSK的報告顯示,其采用連續制造的口服固體制劑生產線比傳統批式生產快20倍,場地需求僅為1/10。在質量一致性方面,連續制造通過實時監控和自動調節,可將關鍵質量參數的變異系數降低30-50%,減少批次間差異。

三、多重驅動下的產業變革

1、經濟效率提升

連續制造通過消除批間等待時間、減少設備閑置、降低中間檢測需求,大幅提升生產效率。諾華與MIT合作研究表明,連續制造小分子藥生產周期可從300小時縮至40小時,產能提升3-5倍。效率革命帶來直接成本優勢:GSK評估其連續制造口服固體制劑生產線單位成本比批式低55%,其中人力成本減少70%,能耗降低60%。大宗化學品領域,連續制造的單位投資成本(CapEx)通常比批式低30-50%,運營成本(OpEx)低20-40%,賦予企業更強的抗風險能力和價格競爭力。

2、供應鏈韌性強化

連續制造通過縮短生產周期、減少中間庫存、實現本地化生產,提升供應鏈響應速度。輝瑞案例顯示,其連續制造試點項目使供應鏈庫存降低65%,訂單交付周期從30天縮至7天。這種敏捷性對應對突發公衛事件(如疫苗緊急生產)和滿足個性化醫療需求(如罕見病藥物)尤為重要。連續制造的小規模分布式模式(如模塊化微型工廠)可將產能部署于靠近市場或原料地,降低地緣政治風險和物流成本。

3、技術創新與數字化轉型融合

現代連續制造是多項技術創新的集成:高精度傳感器(如NIR、拉曼光譜)實現了關鍵質量屬性的實時監測;先進過程控制(APC)算法能夠自動調節參數維持穩態;數字孿生技術允許虛擬調試和優化;工業物聯網(IIoT)平臺實現設備互聯和數據流動。這些技術深度融合形成“賽博-物理生產系統”(CPPS),實現復雜流程精準控制。拜耳報告指出,其連續制造工廠通過數字孿生將工藝開發時間縮短70%,產品上市加速50%。

4、可持續發展壓力

間歇批式生產頻繁啟停導致能效低下,清洗過程產生大量廢水,溶劑回收率低。連續制造的穩態操作可實現能量梯級利用和物料閉環,顯著降低環境足跡。阿斯利康生命周期評估顯示,連續制造的API工藝比批式減少45%碳足跡、60%溶劑使用和75%廢水。這不僅回應了投資者和消費者的ESG(環境、社會、治理)期待,也直接轉化為合規優勢和成本節約。在日益嚴格的碳關稅和環保法規下,連續制造的綠色屬性將成為企業的核心競爭力。

5、個性化醫療需求

隨著精準醫療發展,針對小患者群體的特種藥物和個體化治療方案需求增長,傳統大規模批式生產的經濟性面臨挑戰。連續制造的“規模柔性”特性使其能夠在不顯著增加成本的情況下生產小批量產品。瑞士龍沙的連續制造生物制造平臺可在同一生產線快速切換不同單抗產品,最小經濟批量從批式的2000升降至200升。此能力使藥企能以合理成本滿足罕見病和區域特定疾病的治療需求,開辟新的市場空間。

6、人才結構轉型

傳統批式生產依賴操作工的經驗判斷和手動干預,而連續制造需要跨學科的系統工程師和數據科學家團隊,這種人才需求變化促使企業重構培訓與招聘策略。默克“未來工廠”計劃投資1.5億美元用于員工再培訓,幫助傳統操作人員轉型為連續制造技術員。同時,連續制造的數字化特性對年輕工程師更具吸引力,有助于緩解制造業“人才短缺”。企業人力資源部門報告顯示,連續制造崗位應聘數量是傳統崗位的3倍,員工保留率高30%。

從戰略視角看,早期采用者獲得先發優勢,并通過專利布局和技術標準制定塑造行業格局。諾華與MIT合作的連續流動化學平臺已產生200多項專利,構建了堅實的技術壁壘。隨著產業生態的成熟(設備供應商、技術服務商、人才池形成),轉型門檻降低,而觀望者可能面臨“能力斷層”風險。德勤的分析預測,到2030年,全球制藥行業將有50%的新建生產線采用連續制造模式,在特定領域(如口服固體制劑)滲透率可能超過70%。

四、行業實踐:連續流技術的工程應用

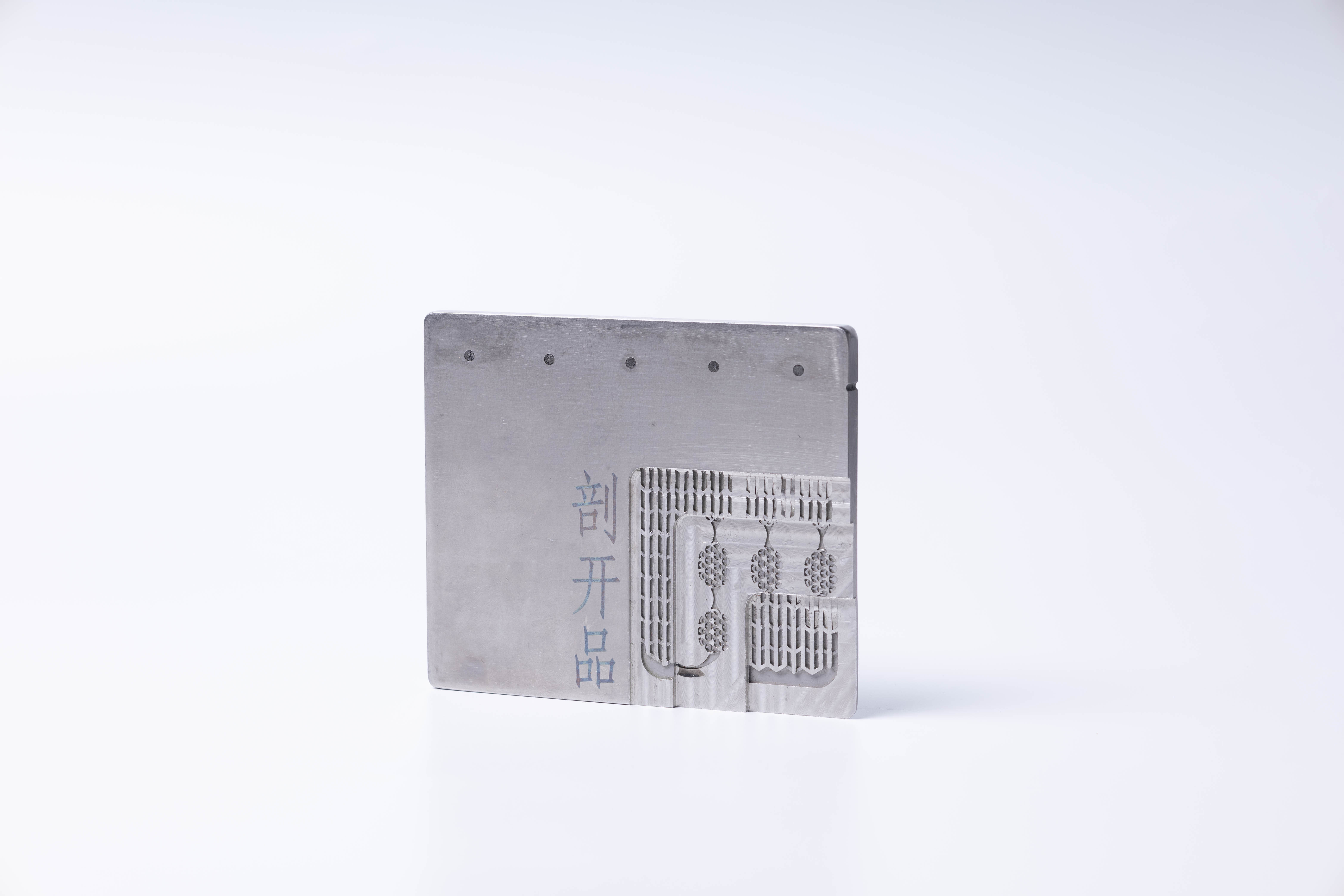

醫藥中間體微通道連續流生產線

年產能300噸,包含重氮化、疊氮化、鈀碳催化加氫及氧化淬滅多步反應,涉及多種危險化工工藝。采用微通道反應器后,實現了連續化、本質安全化生產。裝置集成于4個集裝箱撬塊內(占地100㎡,高度2.8米),占地面積僅為傳統釜式工藝的1/3、裝置高度的1/2。整套裝置均為自動化控制,接入DCS實現集中控制,有效解決安全與場地限制問題。

五、轉型路徑:系統推進連續制造

企業實現從間歇批式到連續制造的轉型需要系統性規劃,可分為四大階段:

(1)評估與規劃(6-12個月)

組建由工藝、設備、自動化和質量專家組成的跨部門團隊,對現有生產工藝進行徹底評估:

①識別最適合連續化的產品(通常選擇工藝穩定、市場需求大的產品)

②評估技術可行性(反應動力學、物料特性等)

③計算投資回報率(ROI)

④制定詳細的轉型路線圖

(2)工藝開發與優化(12-24個月)

在實驗室和中試規模建立連續工藝原型:

①單元操作連續化改造(如將釜式反應改為連續流動反應)

②開發過程分析技術(PAT)策略

③建立質量控制新方法(從最終檢驗轉向實時放行)

④進行設計空間探索和工藝驗證

(3)工程實施與驗證(18-36個月)

將開發成功的連續工藝放大到商業化規模:

①設備選型與工廠設計(考慮模塊化、柔性化需求)

②自動化系統集成(PLC、DCS、MES的協同)

③工程試運行與性能確認

④準備監管申報資料

(4)商業化運營與持續改進

正式轉入連續生產后,需建立數據驅動的持續優化機制:

①員工培訓與技能轉型

②建立新的維護策略

③數據持續收集與分析

④工藝持續優化

六、關鍵技術:連續制造的使能要素

微反應器系統:實現快速混合和高效傳熱,適用于強放熱反應

連續多步合成:通過"端到端"集成實現復雜分子的連續制備

在線分離純化:連續萃取、連續色譜等技術的應用

2、過程分析技術(PAT)

在線監測:NIR、拉曼光譜、UV等實時質量監控手段

先進過程控制(APC):基于模型的實時優化

數據采集與分析:大數據平臺和機器學習算法的應用

3、數字化與自動化

數字孿生:虛擬工廠與物理工廠的實時交互

分布式控制系統(DCS):全流程的自動化控制

制造執行系統(MES):生產指令的數字化管理

4、模塊化工廠設計

標準化模塊:便于快速部署和產能調整

柔性配置:適應多產品生產需求

集裝箱式工廠:實現分布式制造

從間歇批式到連續制造的轉型,本質是流程工業對時間價值和系統效率的重新定義——剔除非增值環節,構建流暢、敏捷、可持續的生產體系。隨著技術成熟與行業生態完善,連續制造將改變生產工藝,推動產業鏈結構與價值格局的重塑。提早布局者,有望在新一輪產業升級中占據有利位置。